发布日期:2018-12-18 11:23 浏览次数: 作者:admin

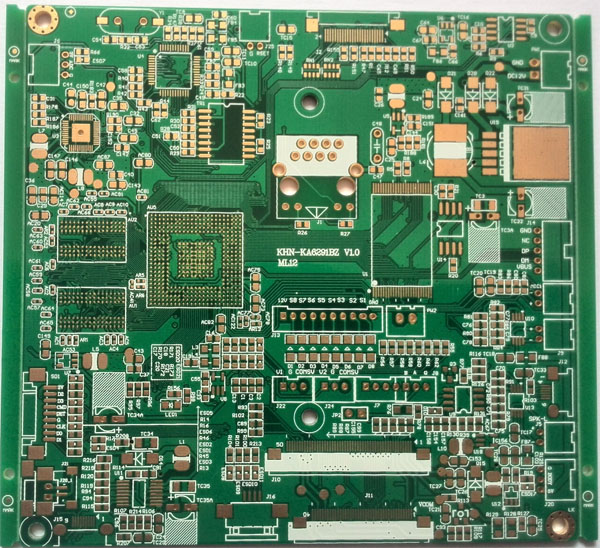

1、材料选择

随着电子元器件高性能、多功能化的发展,带来了高频、高速的信号传输。因此,要求电子线路材料的低介电常数和介电损耗、低CTE、低吸水性和高性能的覆铜层压板材料满足高层面板的加工和可靠性要求。常用的板材供应商有A系列、B系列、C系列、D系列,这四种内基板的主要特点是。

对于高层厚铜电路板,选择树脂含量高的半固化板,层间半固化板的流动胶足以填充内部图形。如果介电层太厚,则成品片材将太厚。相反,如果介质层太薄,则容易出现介质分层和高压试验失败等质量问题。因此,电介质材料的选择是极其重要的。

2 压合叠层结构设计

层合结构设计中考虑的主要因素是耐热性、耐压性、胶含量和介电层厚度。应遵循以下主要原则。

(1)半固化片材和芯板制造商必须保持一致。为了保证印刷电路板的可靠性,所有的半固化板层都应避免使用单个1080或106个半固化板(除了客户的特殊要求)。当用户对介质厚度没有要求时,必须根据IPC-A-600G(>0.09mm)保证层间介质厚度。

(2) 当客户要求高TG板材时,芯板和半固化片都要用相应的高TG材料。

(3) 内层基板3OZ或以上,选用高树脂含量的半固化片,如1080R/C65%、1080HR/C 68%、106R/C 73%、106HR/C76% ;但尽量避免全部使用106 高胶半固化片的结构设计,以防止多张106半固化片叠合,因玻纤纱太细,玻纤纱在大基材区塌陷而影响尺寸稳定性和爆板分层。

(4) 若客户无特别要求,层间介质层厚度公差一般按+/-10%控制,对于阻抗板,介质厚度公差按IPC-4101 C/M级公差控制,若阻抗影响因素与基材厚度有关,则板材公差也必须按IPC-4101 C/M级公差。

3、层间对准度控制

内层芯板尺寸补偿的精确度和生产尺寸控制,需要通过一定的时间在生产中所收集的数据与历史数据经验,对高层板的各层图形尺寸进行精确补偿,确保各层芯板涨缩一致性。选择高精度、高可靠的压合前层间定位方式,如四槽定位(Pin LAM)、热熔与铆钉结合。

设定合适的压合工艺程序和对压机日常维护是确保压合品质的关键,控制压合流胶和冷却效果,减少层间错位问题。层间对准度控制需要从内层补偿值、压合定位方式、压合工艺参数、材料特性等因素综合考量。

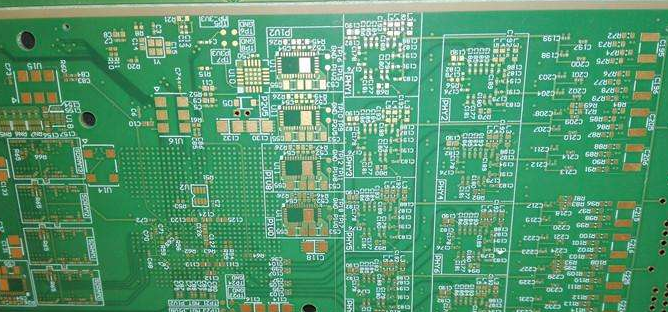

4、内部电路技术

由于传统曝光机的分辨率约为50微米,因此可以采用激光直接成像机(LDI)来生产高层平板,以提高图形的分辨率,分辨率可达20微米左右。传统曝光机的对准精度为(+25微米),层间对准精度大于50微米。

采用高精度对准曝光机,可使图形对准精度提高到15微米左右,层间对准精度可控制在30微米以内,减少了传统设备的对准偏差,提高了高层面板的对准精度。

为了提高线蚀刻能力,工程设计中需要对线宽和焊盘(或环)的宽度进行适当的补偿,并对电路、独立电路等特殊图形的补偿量进行更详细的设计考虑。对内线宽度、线间距、隔离环尺寸、独立线和孔线间距是否合理,否则改变工程设计。

在阻抗、电感的设计中,应注意对独立的阻抗线进行设计补偿的充分性,对蚀刻过程中的参数进行控制,只有确认第一件合格后才能进行批量生产。

为了减少蚀刻侧蚀,有必要将每组蚀刻液的组成控制在最佳范围内。传统的刻蚀线设备刻蚀能力不足。可改装或导入高精度蚀刻线设备,提高蚀刻均匀性,减少蚀刻毛边和不洁蚀刻等问题。

本文由pcb打样整理,此文不代表本站观点。